Especificaciones de moho

|

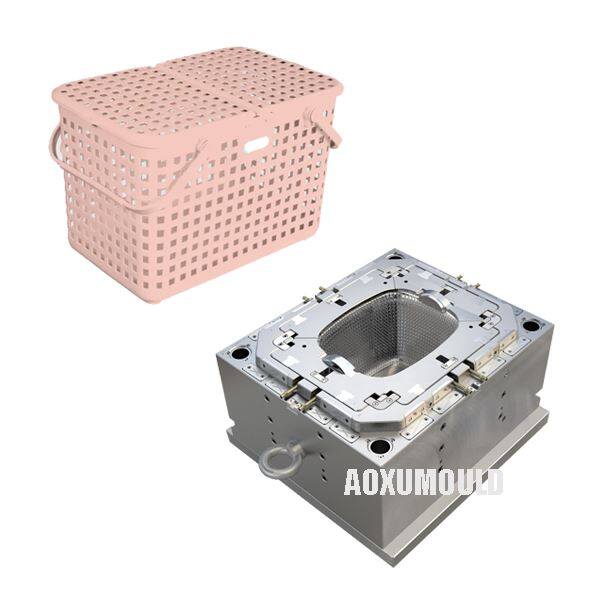

Nombre del molde |

Molde de cesta de almacenamiento de plástico |

|

Material del producto |

PP, plástico |

|

Tamaño del producto |

450x400x420 mm |

| Peso del producto | 1.5 kg |

|

Material de molde para cavidad y. Centro |

P20, 718, 2738 |

|

Nos de la cavidad |

1 cavidad |

|

Sistema de inyección |

Puertas de 4 puntos de Hot Runner |

|

Máquina de inyección adecuada |

650T |

|

Tamaño del molde |

850x800x 860 mm |

|

Vida de moho |

más de 500, 000 PCS |

¿Cómo se moldean las cestas de almacenamiento?

1. Preparación de material

>Selección de pellets de plástico: los materiales comunes incluyen PP (polipropileno), HDPE (polietileno de alta densidad) o ABS en función de la resistencia, la flexibilidad y los requisitos de costos.

>Secado (si es necesario): algunos plásticos (como ABS) deben secarse para eliminar la humedad antes de moldear.

>Mezcla de color (opcional): se pueden agregar tintes masterbatch o líquidos para cestas de colores.

2. Configuración de la máquina de moldeo por inyección

>Unidad de sujeción: mantiene el molde de forma segura bajo alta presión.

>Unidad de inyección: se derrite e inyecta plástico en el molde.

>Instalación del molde: el molde de cesta de almacenamiento (hecho de acero) está montado en la máquina.

3. El proceso de moldeo por inyección paso a paso

Paso 1: Cierre de moho

Las dos mitades del molde (núcleo y cavidad) se sujetan a alta presión (típicamente 50-500 toneladas, dependiendo del tamaño de la canasta).

Paso 2: Melto de plástico e inyección

Los gránulos de plástico se alimentan a un barril calentado (180–280 grados, dependiendo del material).

Un tornillo recíproco empuja el plástico fundido hacia la cavidad del moho a alta presión (500-1,500 bar).

Paso 3: enfriamiento y solidificación

El plástico se enfría dentro del molde (el tiempo de enfriamiento varía de 10 a 60 segundos).

Los canales de enfriamiento en el molde ayudan a acelerar el proceso.

Paso 4: apertura y eyección del molde

El molde se abre y los pines del eyector empujan la canasta.

Para diseños complejos (como canastas apilables), las placas de stripper pueden ayudar a la expulsión.

Paso 5: postprocesamiento (si es necesario)

Recorte: se elimina el exceso de plástico (flash).

Tratamiento de superficie: textura, impresión o ensamblaje (si la canasta tiene una tapa separada).

¿Molde de cesta de almacenamientos¿Requiere moldura de corredores calientes?

Si un molde de canasta de almacenamiento requiere un sistema de corredor caliente depende de varios factores clave. Aquí hay un análisis profesional conciso:

Recomendación:

Para la mayoría de la producción de canasta de almacenamiento, los sistemas de corredores fríos suelen ser suficientes y más rentables. Los corredores calientes generalmente solo están justificados para:

1. Producción de muy alto volumen (100, 000+ unidades)

2. Cestas de calidad premium que requieren estética de puerta perfecta

3. Moldes de múltiples cavidades (4+ cavidades) donde los ahorros de materiales se vuelven significativos

Consideraciones técnicas:

1. Ahorros de material: los corredores calientes eliminan los desechos de corredores, pero las canastas de almacenamiento a menudo usan plásticos económicos (PP\/HDPE) donde los ahorros de materiales pueden no justificar el costo adicional.

2. Calidad de pieza: mientras que los corredores calientes proporcionan una mejor calidad de puerta, las canastas de almacenamiento son productos funcionales donde las marcas menores de la puerta suelen ser aceptables.

3. Complejidad del moho: los moldes de canasta de almacenamiento son a menudo grandes pero relativamente simples: los corredores fríos son más fáciles de mantener y reparar.

4. Escala de producción: el punto de equilibrio para los corredores calientes generalmente ocurre alrededor de 500, 000 ciclos: evalúe su volumen de producción cuidadosamente.

Para la mayoría de los fabricantes, un sistema de corredores fríos bien diseñado con activación adecuada (preferiblemente puertas submarinas o puertas de túnel) ofrece el mejor equilibrio de costo y rendimiento para la producción de cestas de almacenamiento. Los corredores calientes solo deben considerarse cuando el volumen de producción justifica claramente el aumento adicional del costo de moho 30-50}%.

Diseños para productos y. Moho

¿Cómo diseñar la estructura del molde de cesta de almacenamiento?

1. Definir requisitos de canasta y tapa

>Antes de diseñar el molde, finalice las especificaciones del producto:

>Dimensiones (longitud × ancho × altura, incluida la tapa)

>Grosor de la pared (típicamente de 2 a 3 mm para el equilibrio de resistencia y peso)

>Material (PP, HDPE o ABS para flexibilidad y resistencia al impacto)

>Capacidad de carga (determina las necesidades de refuerzo de costillas)

>Método de fijación de tapa (bisagras, ajustado o separado)

2. Consideraciones de diseño estructural

A. Diseño del cuerpo de la canasta

>Base y paredes laterales:

Agregue costillas para refuerzo (si se esperan cargas pesadas).

Incluya ángulos de borrador (1–2 grados) para facilitar la expulsión del molde.

Los agujeros de ventilación (si es necesario para el flujo de aire) deben estar espaciados uniformemente.

>Característica de capacidad de apilamiento: diseñe llantas entrelazadas en la parte superior\/inferior para apilamiento estable.

>Manijas: manijas integradas (moldeadas como parte de la canasta) o empuñaduras recortadas.

B. Diseño de tapa

>Tapa con bisagras versus tapa Snap-On: bisagras (bisagra viva): requiere una sección delgada y flexible (generalmente PP).

>Tapa de ajuste de ajuste: necesita socavados y tolerancias precisos para un ajuste seguro.

>Refuerzo de tapa:

Agregue costillas para evitar la deformación.

Asegúrese de la superficie de sellado plano si se necesita almacenamiento hermético.

>Mango o empuñadura: un mango moldeado o ranuras de dedo para una fácil apertura.

3. Consideraciones de diseño de moho

A. Línea de separación y núcleo\/cavidad

La línea de separación debe minimizar las costuras visibles (generalmente a lo largo del borde superior de la canasta).

Los insertos de núcleo y cavidad deben alinearse con precisión para evitar el flash (exceso de plástico).

B. Sistema de expulsión

Los pasadores de eyectores deben empujar la canasta sin marcas en superficies visibles.

Para canastas profundas, pueden ser necesarias placas de stripper para una expulsión suave.

C. Subrauts (para tapas de ajuste a presión)

Se pueden requerir acciones laterales (controles deslizantes) o núcleos plegables para las características de ajuste a presión.

Si usa una bisagra viva, asegure un enfriamiento adecuado para evitar puntos débiles.

D. Sistema de enfriamiento

Los canales de enfriamiento conformes ayudan a reducir el tiempo de ciclo y la deformación.

Crítico para el enfriamiento uniforme, especialmente alrededor de secciones gruesas (manijas, costillas).

E. ventilación

La ventilación adecuada previene las trampas de aire (marcas de quemaduras) en secciones profundas

Componentes del molde

Acero para moldear

Sistema de corredores

Piezas estándar

¿Cómo seleccionar el tipo de molde de molde de canasta de almacenamiento de acero de molde?

1. Para la mayoría de los fabricantes: 718H (1.2738) ofrece el mejor equilibrio de costo y rendimiento para la producción típica de canasta de almacenamiento.

Cuando el costo es una preocupación principal: P20 proporciona un rendimiento adecuado para carreras de producción más pequeñas.

2. Para la máxima durabilidad: se recomienda H13 al producir más de 500, 000 unidades o usar materiales llenos de vidrio.

Consideraciones especiales:

3. Para resistencia a la corrosión (aplicaciones de grado alimenticio): considere las opciones de acero inoxidable

4. Para superficies texturizadas: 718H proporciona excelentes resultados

5. Para acabados de alto brillo: aceros de mayor dureza como H13 o S136

Paquete &. Entrega

Preguntas frecuentes

>1. ¿Puede personalizar el tamaño y la forma del molde de la cesta de almacenamiento de acuerdo con nuestros requisitos?

Sí, podemos personalizar el tamaño, la forma y el diseño del molde de la cesta de almacenamiento para cumplir con sus requisitos específicos.

>2. ¿Qué materiales utiliza para fabricar el molde de canasta de almacenamiento?

Base de moho: acero endurecido (P20, 718, H13)

Opciones de material de plástico: PP, HDPE, ABS o PS (dependiendo de los requisitos de la canasta).

>3. ¿Cuánto tiempo se tarda en fabricar un molde de cesta de almacenamiento?

El tiempo de fabricación para un molde de cesta de almacenamiento puede variar según la complejidad y el tamaño del molde. Por lo general, tomará 45-55 días. Sin embargo, nos esforzamos por entregar el molde de manera oportuna.

>4. ¿Proporciona cestas de muestra antes de la producción en masa?

Sí, ofrecemos muestras de T1 (primera muestra de prueba) para su aprobación antes de la producción completa.

P: ¿Ofrecen soporte postventa para el molde de cesta de almacenamiento?

>5. ¿Cuáles son los términos de pago?

TT, 40% de depósito, 30% a pagar antes de enviar una muestra, saldo del 30% antes de la entrega de moho.

>6. ¿Ofrecen soporte postventa para el molde de canasta de almacenamiento?

Sí, proporcionamos soporte postventa para abordar cualquier problema o inquietud que pueda tener con el molde de canasta de almacenamiento.

>7. ¿Puede ayudar con la instalación y el mantenimiento del moho de la cesta de almacenamiento?

R: Sí, podemos brindar asistencia con la instalación y el mantenimiento del molde de cesta de almacenamiento para garantizar un rendimiento óptimo.

>8. ¿Cómo se asegura la calidad del moho?

Mecanizado de precisión (CNC, EDM, molienda)

Análisis de flujo de moho (para evitar defectos como la deformación\/marcas de fregadero)

Inspecciones de calidad (cheques dimensionales, ejecuciones de prueba)

Comentarios de los clientes