Especificaciones de moho

|

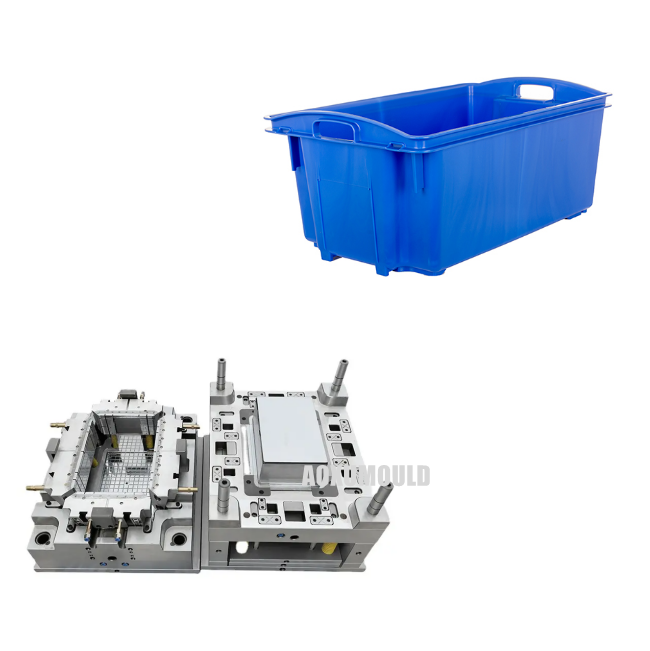

Nombre del molde |

Molde de plástico para cajas de pescado |

|

Material del producto |

HDPE |

|

Tamaño del producto |

711 x 438 x 313 mm |

|

Peso del producto |

3100 gramos |

|

Capacidad de producto |

55 litros |

|

Material de molde para cavidad y. Centro |

P20/718H/2738 |

|

Nos de la cavidad |

1 cavidad |

|

Sistema de inyección |

Corredor caliente |

|

Máquina de inyección adecuada |

680T |

|

Tamaño del molde |

1250x880x720 mm |

|

Peso del molde |

6200 kg |

|

Vida de moho |

más de 500, 000 PCS |

|

El tiempo de entrega |

45 días |

¿Cómo diseñar un molde de cajas de pescado?

Es necesario considerar muchos factores, como la estructura del producto, las características del material, el proceso de moldeo y la vida del moho de manera integral al diseñar el molde de inyección de las cajas de plástico. Estos son los pasos y consideraciones de diseño clave:

1. Estructura del producto y análisis de diseño de moho

Tamaño y grosor de la pared: las cajas suelen ser grandes (como cajas de pescado, cajas logísticas, cajas de almacenamiento), es necesario asegurarse de que la resistencia de la cavidad del moho sea suficiente, el grosor de la pared es uniforme (generalmente 2. 5-4 mm), para evitar la contracción o la deformación.

Barras de refuerzo y estructura funcional: al diseñar barras de refuerzo (espesor menor o igual al 50% del espesor principal de la pared), ranuras de apilamiento, manijas, etc., es necesario considerar la inclinación de liberación (generalmente 1-2 grado) y dificultad de relleno.

Selección de superficie de separación:

Separarse a lo largo del perfil máximo de la caja para evitar la hebilla inversa.

La línea de separación está oculta lo más posible en la superficie de no apariencia (como el fondo o el borde de la caja) para reducir el impacto del flash en la apariencia.

2. Diseño del sistema de activación

Tipo de puerta:

Puerta lateral: adecuada para cajas pequeñas y medianas, bajo costo, pero necesita cortar manualmente la puerta.

Puerta latente: demoulding automático, adecuado para la producción automatizada.

Corredor caliente de múltiples puntos: las cajas de pescado grandes se usan comúnmente para acortar el tiempo de llenado y reducir las marcas de soldadura (como el pegado simétrico en las cuatro esquinas de la caja).

Balance del canal de flujo: el diseño simétrico se usa para garantizar que la fusión se llene uniformemente y evitar la deformación (como el canal de flujo en forma de H).

Pozo de alimentación fría: colóquelo al final de la corriente principal para evitar que la alimentación fría bloquee la puerta.

3. Diseño del sistema de enfriamiento

Siga la forma de la vía fluvial: coloque las tuberías de enfriamiento a lo largo del perfil del contenedor, especialmente para cavidades profundas y áreas reforzadas (como las paredes laterales y la parte inferior del contenedor).

Control de temperatura de la zona: las áreas de paredes gruesas (como la raíz del mango) fortalecen el enfriamiento para evitar la contracción desigual.

Selección de materiales: aleación de cobre o insertos de cobre de berilio para enfriamiento eficiente local.

4. Sistema de eyector y eyector

Diseño de la barra superior:

Distribuido uniformemente en las paredes inferiores y laterales de la caja para evitar la deformación de la expulsión.

El diámetro de la varilla del eyector es mayor o igual a φ5mm (φ 8-12 mm para cajas de rotación grandes), y el número se determina de acuerdo con el área proyectada.

Eyección asistida por gas: el cuadro de rotación de cavidades profundas se puede equipar con una expulsión auxiliar de válvula de aire.

Pendiente de liberación: pendiente interna mayor o igual a 1 grado, pendiente de la pared exterior 0. 5-1 grado (material pp/hdpe).

5. Diseño del sistema de escape

Groove de escape: establecer en la superficie de separación, orificio del eyector e insertar el espacio, profundidad 0. 02-0. 04mm (material PP).

Ventilación de vacío: el acero ventilado o los insertos de acero ventilado están disponibles para áreas de cavidad profunda.

6. Estructura del molde y selección de materiales

Material de moho: acero pre-hard (como P20/718H), espesor de la plantilla mayor o igual a 300 mm (molde grande).

Cavidad/núcleo: material de alta dureza (por ejemplo, S136, Nak8 0), superficie pulida a RA0.2μm o menos.

Guía y bloqueo de moho: agregue el bloque de posicionamiento cónico y la columna de guía inclinada para garantizar la precisión de cierre del moho.

7. Prueba y optimización

Parámetros del proceso: inyección de paso (primero lento y luego rápido), tiempo de mantenimiento de presión prolongada (compensación por contracción).

Resolución de problemas:

Contracción: aumente la presión de retención o ajuste la posición de la puerta.

Marcas de soldadura: optimice el número de puertas o aumente la temperatura de fusión.

Deformación: ajuste la vía fluvial de enfriamiento o agregue la columna de soporte.

¿Qué tipo de acero para el moho de cajas de pescado de plástico?

La selección de acero para el moho de cajas de pescado de plástico debe considerar de manera integral los factores como la vida útil del moho, el rendimiento del procesamiento, la resistencia a la corrosión, los requisitos de pulido y el costo. El siguiente es un resumen de los aceros de uso común y sus escenarios de aplicación:

1. Acero precardado (acero a diedado precardado)

- Grados típicos: P20 (3CR2MO), 718H (P20 modificado), Nak80 (Tatsu, Japón)

- Características :

-P20: Dureza HRC 30-35, procesamiento fácil, bajo costo, adecuado para una producción de lotes de tamaño pequeño y mediano.

-718 H: Dureza más alta (HRC 35-40), mejor resistencia y resistencia al desgaste que P20, adecuada para estructuras complejas o requisitos de alta vida.

-NAK80: Estado pre-hard (HRC 37-43), excelente rendimiento de pulido de espejo, adecuado para altos requisitos de superficie (como cajas de pescado transparentes).

-Cenario de aplicación: caja de plástico ordinaria (material PP/PE), sin tratamiento térmico adicional, adecuado para moldes pequeños y medianos.

2. Acero inoxidable resistente a la corrosión

- Grado típico: 420 (4CR13), S136 (Assab), HPM38 (Hitachi)

- Características :

- 420: buena resistencia a la corrosión, dureza HRC 48-52 (requerido tratamiento térmico), adecuado para entornos húmedos o salados (como plantas de procesamiento acuático).

- S136: Acero inoxidable de alta pureza, excelente resistencia a la corrosión, excelente rendimiento de pulido, adecuado para el contacto a largo plazo con moldes de agua.

- Escenario de aplicación: moho de cajas de pescado con alta humedad, contacto con agua de mar o limpieza frecuente.

3. Acero de trabajo caliente resistente al desgaste

- Grado típico: H13 (4CR5MOSIV1)

- Características :

- Resistencia de alta temperatura (por encima de 500 grados), excelente resistencia al desgaste, adecuada para moldeo por inyección de alta velocidad o moldes de calentamiento/enfriamiento frecuentes.

- Necesita tratamiento térmico (dureza HRC 45-50), alto costo.

- Escenario de aplicación: producción en masa o que contiene plásticos reforzados con fibra de vidrio (como la caja de pescado PP reforzada).

4. Acero económico al carbono

- Grado típico: 45# acero, S50C

- Características :

-Costo más bajo, pero un desgaste deficiente y resistencia a la corrosión, que requiere tratamiento superficial (como chapado en cromo, nitruración).

- Adecuado para la producción de prueba de lotes pequeños o moho de baja precisión.

- Escenarios aplicables: moldes temporales o escenarios de bajo presupuesto.

Sugerencias de selección de materiales

1. Caja de pescado ordinaria (PP/PE, lote pequeño y mediano): se prefiere P20 o 718H, teniendo en cuenta el costo y la vida.

2. Alta resistencia a la corrosión: elija acero inoxidable 420 o S136 para evitar el óxido que afecta la vida útil del molde.

3. Alto acabado superficial: NAK80 o S136, para garantizar que la apariencia de la caja de pescado sea perfecta.

4. Producción de lotes grandes: H13 o acero para herramientas de alta dureza (como D2), mejoran la resistencia al desgaste.

5. Producción de prueba de bajo costo: 45# tratamiento de superficie de acero.

- Diseño del sistema de enfriamiento: la conductividad térmica de acero afecta la eficiencia de la inyección, los insertos de aleación H13 y de cobre optimizan el enfriamiento.

-Laugar tamaño: los moldes de gran tamaño deben elegir el acero con buena enduribilidad (como 718H) para evitar la deformación del tratamiento térmico.

-Crocesamiento de la tecnología: el acero pre-hard se puede procesar directamente, y otro acero necesita reservar la asignación de tratamiento térmico.

Se recomienda realizar una comunicación en profundidad con los proveedores de moho de acuerdo con las necesidades de producción reales (salida, tipo de plástico, condiciones ambientales) y realizar pruebas de rendimiento de acero si es necesario.

CómoTo EasaltarTélMolde con larga vida?

Para garantizar la vida útil del moho por inyección, es necesario llevar a cabo una gestión integral del diseño, fabricación, uso, mantenimiento y otros enlaces. Aquí hay algunas medidas clave:

1. Selección de material de moho

- Acero dado de alta calidad: acero seleccionado con alta resistencia al desgaste, alta resistencia y resistencia a la corrosión de acuerdo con los requisitos del producto (como H13, S136, Nak80, P20, etc.).

- Matriota de material: teniendo en cuenta las características de los materiales de inyección (como los moldes de plástico que contienen fibras de vidrio que son fáciles de usar), elija el acero de molde con mayor dureza o mejor tratamiento de superficie.

2. Diseño razonable de moho

- Optimización estructural: evite las esquinas afiladas o el diseño de la pared delgada para reducir la concentración de tensión; Diseño racional de la pendiente del demolón para reducir la resistencia al desmoldeo.

- Sistema de enfriamiento: diseño de canal de enfriamiento uniforme para evitar el sobrecalentamiento local que resulta en fatiga térmica o deformación.

- Diseño de canal de flujo y escape: reduzca la resistencia al flujo del plástico fundido, configure el tanque de escape razonablemente para evitar el gas atrapado o la quema.

- La superficie de separación y la precisión coincidente: para garantizar que la superficie de separación sea lisa, el moho, el dedal y otras partes del espacio de coordinación sea razonable, reduzca el desgaste.

3. Proceso de fabricación de precisión

- Proceso de tratamiento térmico: a través del enfriamiento, templado y otros procesos para mejorar la dureza y la tenacidad del molde.

-Laza de superficie: nitruración, revestimiento de cromo, recubrimiento de PVD (como estaño, tialn) y otras tecnologías para mejorar la dureza de la superficie y la resistencia a la corrosión.

- Precisión de mecanizado: asegúrese de la precisión dimensional y el acabado de las partes del moho (como el pulido de los espejo), reduzca la fricción y el riesgo de adherencia.

4. Operación estándar

- Optimización de parámetros de moldeo por inyección:

- Control de temperatura: configure la temperatura del cilindro y la temperatura del moho razonablemente para evitar el estrés térmico causado por demasiado alto o demasiado bajo.

- Presión y velocidad: reduzca la presión de inyección y la velocidad para reducir la carga de impacto del moho.

-La retención de presión y tiempo de enfriamiento: establezca el tiempo de retención de presión razonablemente para evitar el sobrecargado; Asegure suficiente enfriamiento antes de abrir el molde.

-Enventa de la sobrecarga: la producción de sobrecarga está prohibida (como exceder la fuerza de sujeción o el límite de volumen de inyección).

5. Mantenimiento y mantenimiento regulares

- Limpieza y prevención de óxido:

- Limpie el plástico y el aceite residuales después de cada producción para evitar la corrosión.

-Aplique el aceite anti-rominación durante el desuso a largo plazo y mantenga sellado.

- Manejo de lubricación: agregue regularmente una grasa de alta temperatura a las piezas móviles como el dedal, el deslizamiento y el puesto de guía.

- Verifique y repare:

- Verifique regularmente el desgaste de la superficie del moho, las grietas o el óxido, repare pequeños daños a tiempo.

- Reemplazo o renovación de piezas muy desgastadas, como dedos e inserciones.

6. Control de entorno de producción

- Gestión de temperatura y humedad: evite el óxido del moho en un entorno húmedo.

- Materias primas limpias: asegúrese de que las materias primas de plástico estén libres de impurezas (como partículas de metal, polvo) para evitar rascar el moho.

- Especificaciones de operación: operadores de trenes para usar mohos correctamente para evitar el desmoldado o colisión violento.

7. Monitoreo de moho y gestión de la vida

- Número de registros de uso: tiempos de moldeo de molde estadístico, predecir el ciclo de vida.

- Inspección regular: use ultrasónico, microscopio y otras herramientas para detectar grietas o fatiga internas.

-La gestión de piezas de la separación: prepare piezas de uso (como inserciones, dedos) de antemano para acortar el tiempo de inactividad de mantenimiento.

8. Trata con situaciones especiales

- Materiales altamente corrosivos: use acero resistente a la corrosión (como S316) o agregue el recubrimiento de superficie.

- Material de fibra de vidrio alto: el uso de mayor dureza de acero y fortalece el tratamiento de la superficie (como el recubrimiento duro).

El núcleo de extender la vida útil de los moldes de inyección es:

✅ Material de alta calidad + diseño científico

✅Precision Manufacturing + Uso estándar

✅ Mantenimiento regular + gestión preventiva

A través de la gestión sistemática del ciclo de vida, la vida del moho puede mejorarse significativamente y reducir los costos de producción.

Componentes del molde

Acero de molde

Sistema de corredores

Piezas estándar

CómoTo ChooseA ScompatibleInyecciónMantiguoMachinarFoTélCajón de pescado Mould?

La selección de la máquina de moldeo de inyección correcta para el molde de caja requiere una evaluación integral del tamaño del moho, los materiales del producto, la eficiencia de producción y el rendimiento del equipo. Aquí están los pasos clave y cómo seleccionar los parámetros:

1. Cálculo de parámetros centrales

(1) Fuerza de sujeción

La fuerza de bloqueo de moho es el parámetro principal de la selección de la máquina de moldeo por inyección, que debe cubrir la presión de fusión en la superficie de separación del molde:

Fuerza de sujeción (toneladas)=Área proyectada (cm²) \ Times Material Presión (MPA) \ Div 1000 \]

- Área proyectada: el área proyectada horizontal máxima (longitud × ancho) del cuadro de rotación + el área del sistema de vertido.

-Presión de material: según la selección de material (PP/HDPE generalmente toma 30-50 MPA, la cavidad profunda o la pared delgada toma el límite superior).

Ejemplos:

El tamaño de la caja es de 500 × 400 mm, y el área del sistema de vertido es de aproximadamente el 10%

Área proyectada=(50cm × 40cm) × 1. 1=2200 cm²

Fuerza de sujeción=2200 × 50/1000=110 toneladas (necesita seleccionar más o igual a 120 toneladas de modelos)

(2) Peso de disparo

El volumen de inyección teórica de la máquina de moldeo por inyección debe cubrir el peso total del "producto + corredor": volumen de inyección (g) mayor o igual al peso del producto \ Times 1.5 \

Densidad del material: pp sobre {{0}}. 91g/cm³, hdpe aproximadamente 0.95g/cm³.

- Factor de seguridad: generalmente 1. 5-2. 0, para evitar el volumen de inyección de más del 80% de la capacidad de la máquina.

Ejemplos:

Box de facturación Neta Peso 1500 g, Peso de corredor 200 g, peso total 1700 g

Volumen de inyección teórica mayor o igual a 1700 × 1. 5=2550 G (necesita elegir el volumen de inyección mayor o igual al modelo de 3000 g)

(3) diámetro de tornillo y trazo

- Diámetro del tornillo: afectando la velocidad y la presión de plastificación, el tornillo de diámetro grande es adecuado para productos de pared gruesos (caja de rotación comúnmente utilizada φ 60-90 mm).

- Carrera de inyección: para cumplir con la cantidad de llenado de fusión, una carrera mayor o igual a 4 veces el grosor del producto (el cuadro de rotación de cavidades profundas necesita un trazo más largo).

2. Molde y coincidencia de equipos

(1) Tamaño de plantilla y módulo

- Tamaño de la plantilla: la plantilla de la máquina de moldeo por inyección debe poder instalar moho (longitud × ancho menor o igual al tamaño de la plantilla).

- Espesor del molde: la altura de cierre del moho debe estar dentro del rango mínimo de espesor del moho de la máquina de moldeo por inyección.

Tamaño típico del molde de la caja de rotación:

Requisitos de plantilla: 800 × 600 mm (pequeño) a 1500 × 1200 mm (grande)

Grosor del molde: 400-800 mm (necesita hacer coincidir el espacio del molde de la máquina de moldeo por inyección)

(2) Espacio de viaje y eyección de apertura de moho

- traza de apertura del molde: debe ser mayor que la altura de la caja de facturación × 2 + Distancia de seguridad (50-100 mm).

Por ejemplo: altura del cuadro de rotación de 300 mm → carrera de apertura mayor o igual a 300 × 2 + 50=650 mm.

- Carrera de eyección: asegúrese de que la varilla del eyector pueda expulsar completamente el producto (el cuadro de rotación de la cavidad profunda debe ser mayor o igual a 100 mm).

3. Otros factores clave

(1) Propiedades del material ajustado

-Calora de barril: la temperatura de procesamiento de PP es aproximadamente 200-280 grado, HDPE es aproximadamente 180-260 Grado, es necesario garantizar la precisión del control de temperatura de la máquina de moldeo por inyección.

- Relación de compresión de tornillo: PP/HDPE Relación de compresión recomendada 2. 5-3. 0 (el tornillo universal puede ser).

(2) Optimización del ciclo de producción

- Velocidad de inyección: las cajas de rotación grandes requieren una alta velocidad de inyección (mayor o igual a 80% de tasa de fuego completa) para reducir el tiempo de llenado.

-Los requisitos de ahorro de energía: la máquina de moldeo por inyección de servomotores o totales puede reducir el consumo de energía (adecuado para la producción en masa).

(3) Requisitos funcionales especiales

- Inyección de múltiples etapas: soporte de control segmentado del llenado y retención de presión para mejorar la contracción en áreas de pared gruesas.

-Core Función de tracción: si el cuadro de rotación tiene orificios laterales o hebilla inversa, elija el modelo con cilindro hidráulico.

4. Proceso de selección

A. Calcule la fuerza de bloqueo del modo y el volumen de inyección (detección de parámetros del núcleo).

B. Verifique el tamaño de la instalación del moho (plantilla, espesor del moho, carrera de moho).

C. Requisitos de proceso de material coincidente (temperatura del barril, tipo de tornillo).

E. Evaluación de características adicionales (interfaz de automatización, configuración de ahorro de energía).

F. Marca y estabilidad de equipos de verificación (Haitian, Zhenxiong, Engel y otras marcas Diferencia de precios).

5. Recomendación del modelo típico (tome el cuadro de rotación de PP como ejemplo)

| Tamaño de la caja de rotación|Fuerza de bloqueo de moho|cantidad de inyección|Modelo recomendado |

| 300 × 200 × 150 mm|60-80 toneladas|800-1200 G|Haitiano MA1600/II |

| 500 × 400 × 300 mm|120-150 toneladas|2500-3500 G|Zhenxiong JM128MK-III |

| 800 × 600 × 400 mm|300-400 toneladas|6000-8000 G|Engel Victory 370 |

- Verificación del modo de prueba real: después del cálculo teórico, los parámetros deben ajustarse a través del modo de prueba (como la reducción de la fuerza de sujeción se puede lograr optimizando el diseño de la puerta).

- Espacio de actualización reservado: seleccione modelos ligeramente más grandes para adaptarse a futuras modificaciones de moho.

- Consumo de energía y costo de mantenimiento: la máquina de moldeo de inyección de motor completa tiene una alta precisión pero un precio costoso, la prensa hidráulica es más rentable.

A través del método anterior, puede garantizar la coincidencia eficiente de la máquina de moldeo por inyección y el moho de la caja de rotación, mientras tiene en cuenta la eficiencia de producción y el control de costos.

Paquete &. Entrega

Comentarios de los clientes